Au cœur de Toulouse, ville emblématique de l'aéronautique européenne, se dresse l'usine Saint Eloi d'Airbus, témoignant d'un siècle d'histoire et d'innovation dans le secteur de l'air. Fondée en 1920, elle est aujourd'hui reconnue comme un centre d'excellence pour la fabrication de mâts-réacteurs et de pièces de nacelles, symbolisant l'engagement d'Airbus envers une tradition industrielle de qualité, enrichie par les avancées technologiques. Au confluent du passé illustre et du futur prometteur de l'aviation, le Lycée Airbus se pose en figure de proue de l'éducation, armant les nouvelles générations pour surmonter les défis technologiques à venir. Avec un éventail de formations professionnelles pointues, du baccalauréat jusqu'aux BTS spécialisés, le lycée s'aligne précisément sur les besoins spécifiques de l'industrie aéronautique. Dans cette optique, le partenariat stratégique entre Palmero Industrie et le Lycée Airbus se présente comme un modèle d'engagement envers l'excellence éducative dans le monde de la maintenance industrielle. Ce partenariat a favorisé l'émergence de plusieurs modules spécialisées dont un en géométrie des machines-outils, crucial aussi bien pour la fabrication la maintenance des composants de la métallurgie, visant spécifiquement à habiliter les techniciens à effectuer des mises en géométrie précises, à exécuter des contrôles géométriques rigoureux, à interpréter les résultats et à corriger toute anomalie détectée. Ce programme avant-gardiste transcende la simple transmission d'un savoir technique pour incarner une philosophie d'enseignement où théorie et pratique se fondent pour une préparation optimale des étudiants aux exigences concrètes du terrain. L'articulation de ce partenariat, les ambitions pédagogiques de la formation et son influence sur le devenir professionnel des étudiants constituent le cœur de notre sujet. En détaillant cette initiative, nous mettrons en relief la contribution tangible de la synergie entre acteurs industriels et éducatifs à la continuité et à l'essor du patrimoine industriel de la région toulousaine.

L'histoire de l'usine Saint Eloi d'Airbus est indissociable de l'épopée de l'aéronautique à Toulouse. Dès sa fondation en 1920, elle s'est affirmée comme un bastion de l'innovation, jouant un rôle prépondérant dans le développement de la première génération d'avions. Cette usine a su évoluer avec son temps, passant de la construction de modèles désormais historiques à des avions de ligne modernes et des pièces aéronautiques de pointe. Saint Eloi a été impliqué dans la production d'appareils qui ont marqué l'histoire de l'aviation, notamment le légendaire Concorde, symbole de la suprématie technique et de l'audace ingénieuse européenne. Ce site a également participé à la conception du premier avion de ligne d'Airbus, l'A300, posant ainsi les jalons de ce qui allait devenir la gamme d'avions commerciaux la plus vendue au monde. La situation unique de l'usine Saint Eloi, enchâssée dans le tissu urbain de Toulouse, a non seulement contribué à forger l'identité industrielle de la ville mais a aussi renforcé son statut de capitale européenne de l'aéronautique. En s'adaptant aux nouvelles technologies et en relevant les défis de production modernes, l'usine a su maintenir son importance et continuer à être un pilier central de la stratégie industrielle d'Airbus.

En tant que centre d’expertise des métaux durs, l'usine Saint Eloi est au cœur de la production d'Airbus, assurant la fabrication de composants clés qui permettent à l'avionneur de se maintenir à l'avant-garde de l'innovation technologique. Ce site a su s'adapter aux évolutions technologiques et aux besoins du marché pour faire progresser les capacités de production et d'innovation de l'entreprise. En quatre ans, jusqu'en 2011, l'usine a augmenté sa production de 75 %, témoignant de son importance cruciale et de son rôle moteur dans l'industrie. Cette croissance continue illustre la capacité de l'usine à évoluer et à intégrer les dernières avancées en ingénierie de production, tout en préservant la qualité et la précision qui sont les marques de fabrique d'Airbus. L'usine Saint Eloi représente donc un lien essentiel entre le riche héritage aéronautique de Toulouse et son avenir, en tant que foyer d'innovation et de savoir-faire technique.

Le Lycée Airbus de Toulouse représente une institution éducative de premier plan, dédiée à former les futurs professionnels de l'aéronautique. Enrichi par des programmes de baccalauréats professionnels spécialisés en avionique, structure, systèmes, usinage et chaudronnerie, le lycée offre des parcours diversifiés qui répondent aux besoins spécifiques du secteur aéronautique. Une des offres éducatives est le BTS Maintenance des Systèmes de Production Masterclasses Filière Aéronautique, un programme qui prépare méticuleusement les techniciens de demain à une carrière dans la maintenance industrielle. Les étudiants bénéficient d'une approche pédagogique qui intègre tests, mise à niveau technique, lecture de plans et schémas et pratique en alternance leur permettant de maîtriser les moyens de production de pointe de l'industrie et de comprendre en profondeur l'environnement industriel. Situé au cœur de l'écosystème aéronautique, à proximité directe de l'usine de Saint Eloi, le Lycée Airbus profite d'un environnement de travail exceptionnel, offrant aux élèves une immersion unique dans le monde réel de la production aéronautique.

Le partenariat entre Palmero Industrie et le Lycée Airbus a été établi en 2018 avec la ferme intention de renforcer la formation professionnelle dans le domaine aéronautique. Ce partenariat est la conséquence d'un constat sur la difficulté de recruter des jeunes et des compétences attendues dans le monde de la maintenance industriel et notamment dans les métiers de l'usinage. Ce partenariat stratégique vise à associer étroitement les impératifs du monde industriel avec les programmes éducatifs qui ont été construits pas a pas entre l'équipe pédagogique du lycée, la maintenance d'Airbus, Palmero Industrie et tous les autres partenaires afin d'optimiser l'employabilité future des étudiants. L'UIMM Occitanie et le CFAI Beauzelle jouent également un rôle crucial dans ce partenariat, en apportant leur expertise pour enrichir la formation dispensée. Tous les partenaires partagent une volonté commune de recruter des diplômés bien préparés et immédiatement opérationnels, et s'engagent à transmettre aux élèves des compétences techniques et pratiques de pointe qui ne sont habituellement pas au programme des formations de maintenance. Un des avantages majeurs de cette collaboration est la possibilité pour les élèves de bénéficier de l'expertise combinée des acteurs de premier plan de la maintenance industrielle, notamment sur 14 modules très spécifiques (Vibratoire, Commande numérique, Robotique, Rénovation broche, Géométrie machines-outils, Communication, Lecture de plan, Hydraulique, Gestion des pannes,…)

Nous sommes présents au Job Dating organisé par le Pôle Formation UIMM Occitanie à Beauzelle, c'est aussi un levier conçu pour faciliter la mise en relation entre les entreprises et les candidats intéressés par une alternance dans des domaines tels que l'électrotechnique, l'électronique, la chaudronnerie, la maintenance, et plus encore. Cet événement offre une opportunité unique aux futurs alternants de rencontrer des employeurs potentiels, de se faire connaître et de trouver une entreprise pour leur future alternance. La participation à de tels événements de job dating est cruciale pour les candidats cherchant à entrer dans le monde professionnel, en leur fournissant une plateforme pour rencontrer les recruteurs potentiels en personne et potentiellement sécuriser une position avant même la fin de leurs études.

De plus, la tenue de réunions trimestrielles entre l'équipe pédagogique du lycée et les partenaires industriels permet d'ajuster en continu le programme de formation afin qu'il réponde au mieux aux évolutions rapides des besoins en compétences du secteur aéronautique. Cette vision partagée de la formation professionnelle illustre un modèle d'éducation qui prépare efficacement les étudiants à intégrer le marché du travail, armés de compétences actualisées et d'une expérience pratique directement liée aux exigences des entreprises partenaires.

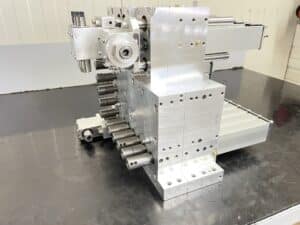

La formation en Géométrie des Machines-Outils, qui en est à sa troisième année, s'est de nouveau démarquée par son caractère personnalisé et sa capacité à s'adapter aux dynamiques d'un groupe spécifique. Cette année, le cours a été donné à un groupe de six personnes.

Ces apprenants, notables pour leur motivation et dynamisme, ont bénéficié d'un environnement d'apprentissage optimisé, alliant théorie et pratique.

Les sessions se sont déroulées dans l'atelier de formation en usinage du Lycée Airbus, où trois machines-outils à commande numérique Siemens ont été mises à disposition par les formateurs de l'établissement. La proximité d'une salle de cours a permis des transitions fluides entre les phases théoriques et pratiques, renforçant l'efficacité pédagogique du programme.

L'intervention de Cédric Pacaud pour Palmero Industrie dans le cadre des masterclasses se fait maintenant depuis 3 ans dans des conditions toujours optimales.

Il apporte sa maîtrise du sujet en géométrie machine-outils au petit groupe des apprentis en masterclasses (7 élèves). L'échange se fait de manière naturelle et l'intérêt de l'auditoire est certain. Les futurs techniciens profitent d'une expertise à laquelle ils n'auraient pas forcément accès en cours classique. C'est donc un réel atout dans leur parcours formant pour devenir des techniciens de maintenance aguerris.

Il n'y a pas de prétention à former des experts en 3 jours sur le sujet, mais un des buts de cette session de formation est de sensibiliser les étudiants à une problématique technique industrielle. Ainsi, ils la prendront bien en compte dans leur rôle futur en entreprise.

Le niveau d'expertise des intervenants en Masterclasses est reconnu et apprécié par les apprentis, ils savent qu'ils ont la chance de pouvoir suivre des formations de cette qualité. De ce fait, on obtient un échange pédagogique optimal : les apprentis sont intéressés, engagés et assidus.

"Très bonne initiation à la géométrie machine-outil, formateur très pédagogue"

Arthur MOUNIC - Actémium

"Très satisfaisant, le formateur a su nous initier et répondre à nos questions lors de la formation".

Hamza BENNAMA - ADF

"Très instructif pour un formateur professionnel et compétent faisant preuve de pédagogie vis à vis des réponses aux questions posées lors de la formation."

Clément DIAZ - Actémium

Voici le détail des modules proposés aux apprentis :

Ce module assure que les apprenants comprennent l'importance de la sécurité et les mesures préventives avant toute manipulation.

Les apprenants découvrent l'architecture des machines, le guidage, l'asservissement et le fonctionnement de la commande numérique.

Les apprenants effectuent une analyse, appliquent une méthodologie appropriée, ajustent les paramètres et les réglages de la commande numérique et rédigent un rapport de leurs conclusions.

Chaque module est renforcé par des quizz intermédiaires pour évaluer l'assimilation des concepts et la maîtrise des techniques. La formation se termine par un QCM final et une session de questions diverses pour clarifier tout doute ou question avant la conclusion du cours. L'objectif est de consolider des bases théoriques au sein de l'environnement de formation et d'approfondir l'expertise métier des apprenants, leur permettant d'appliquer directement ce qu'ils ont appris dans des contextes professionnels réels

Au-delà de l'apprentissage sur des équipements de pointe, les étudiants ont été initiés aux technologies de guidage plus traditionnelles avec la découverte des glissières avec queue d’aronde, ainsi qu'aux systèmes de tours à commande numérique de marque Haas, équipés d'options de fraisage avancées. Le module 4 a été particulièrement riche, avec la découverte et la manipulation de différents niveaux de précision, de systèmes de mesure angulaire sophistiqués et d'accessoires de métrologie tels que des équerres et des parallélépipèdes de précision, des broches de contrôle et des comparateurs à levier d'une précision de 2 microns.

Cette approche pratique, renforcée par une théorie solide et une mise en situation réelle, illustre l'engagement de la formation envers l'excellence et la préparation complète des étudiants à des carrières dans l'industrie de l'usinage.

La formation dispensée par Palmero Industrie, en partenariat avec le Lycée Airbus, a un impact considérable sur l'équipement des élèves avec des compétences hautement spécialisées, répondant aux exigences précises du secteur aéronautique. Ces compétences sont essentielles, non seulement pour leur employabilité immédiate mais aussi pour leur évolution professionnelle à long terme dans un secteur dynamique et en constante évolution. Selon une source récente de La Tribune, l'aéronautique est un secteur en pleine expansion, où l'emploi est une préoccupation majeure, soulignant un besoin accru de personnel qualifié.

La formation de Palmero Industrie, certifiée Qualiopi, offre une perspective d'emploi rassurante, avec des taux élevés de recrutement et de satisfaction professionnelle, s'alignant avec les perspectives de croissance dans le secteur aéronautique. De plus, notre partenariat avec le Lycée Airbus est en plein essor avec des projets ambitieux à venir. Nous envisageons d'accueillir un stagiaire de la prochaine promotion et de renforcer notre collaboration avec Airbus en matière de maintenance préventive et curative.

En juin 2024, une nouvelle formation en rénovation de broche se déroulera dans l'atelier de maintenance de Saint Eloi, marquant une étape supplémentaire dans notre engagement à fournir une éducation pratique et pertinente, et à favoriser une transition fluide de nos élèves du milieu académique au secteur industriel.

Palmero Industrie offre une série de formations techniques de haute qualité qui reflètent les besoins actuels de l'industrie et sont enrichies par la certification Qualiopi, assurant leur financement via les OPCO. Voici un aperçu de nos formations spécifiques et leur taux de satisfaction pour l'année 2023 :

Ces formations personnalisables répondent aux exigences spécifiques de nos clients, assurant une application directe et efficace des compétences acquises sur le lieu de travail. Notre engagement pour l'excellence est validé par la confiance et la satisfaction de nos stagiaires.

Dans le cœur historique de Toulouse, l'usine Saint Eloi d'Airbus se dresse comme un monument de l'innovation aéronautique, un témoignage vivant de l'histoire et du progrès technologique depuis sa fondation en 1920. Consacrée à l'excellence dans la fabrication de composants essentiels, cette usine incarne la fusion d'une tradition industrielle séculaire et des technologies de pointe, faisant écho à la réputation de Toulouse comme capitale de l'aéronautique européenne.

Le Lycée Airbus joue un rôle fondamental dans ce paysage, forgeant l'expertise des nouvelles générations prêtes à relever les défis du futur. À travers un large éventail de formations techniques, des baccalauréats professionnels aux BTS spécialisés, le lycée s'harmonise avec les exigences rigoureuses de l'industrie.

Le partenariat éclairé entre Palmero Industrie et le Lycée Airbus représente un engagement profond pour une éducation aéronautique de qualité, éclairée par un module en géométrie des machines-outils, essentiel tant pour la conception que la maintenance aéronautique.

En définitive, la collaboration entre Palmero Industrie et le Lycée Airbus contribue de façon tangible à l'enrichissement du patrimoine aéronautique de Toulouse, une alliance entre le monde industriel et éducatif, célébrant un siècle d'histoire tout en jetant les bases d'un avenir prometteur. C'est une formation qui ne se contente pas de transmettre un savoir mais qui façonne une expérience, confirmant que l'union de la théorie et de la pratique est la clé pour armer efficacement les étudiants face aux réalités du monde professionnel aéronautique.

Dans un monde où l'industrie évolue constamment, la capacité à déplacer efficacement des équipements lourds et complexes est devenue un élément clé du succès opérationnel. Le transfert industriel, qu'il s'agisse de déménagements d'entreprises, de transferts d'ateliers, ou de la relocalisation de machines-outils, nécessite une planification minutieuse et l'utilisation d'équipements spécialisés. Cette démarche vise non seulement à garantir la sécurité et l'efficacité des opérations mais aussi à minimiser les interruptions potentielles des activités. Dans cet esprit, cet article explore les différentes solutions de levage et de transport conçues pour relever ces défis, en mettant l'accent sur les technologies et méthodes qui facilitent le processus de transfert industriel.

Dans le cadre du transfert industriel, le choix des moyens de levage adaptés est crucial pour assurer un déménagement d'entreprise sécurisé et efficace. Que ce soit pour le transfert d'atelier, le déplacement de machines lourdes, de machines industrielles ou toute autre tâche de manutention, disposer de l'équipement adéquat est essentiel. Cet article se concentre sur les types de matériels de levage les plus couramment utilisés dans l'industrie, notamment les ponts roulants, les crics hydrauliques, le levage synchrone, et les grues électriques automotrices, grues auxiliaires et chariot élévateurs avec des capacités de levage allant de 0 à plusieurs dizaines de tonnes.

Essentiels pour le transfert industriel, les ponts roulants offrent une solution polyvalente pour le déplacement et le chargement de charges lourdes au sein d'un atelier ou entre différents bâtiments d'une entreprise. Leur capacité à se déplacer horizontalement et verticalement permet une manutention précise et sécurisée des équipements, facilitant ainsi le transfert de machine ou le déménagement d'entreprise.

Pour les opérations nécessitant un contrôle précis de la levée, les crics hydrauliques, simples ou utilisés dans un système de levage synchrone, sont préférés. Cette technologie permet de soulever simultanément plusieurs points d'une charge lourde avec une précision millimétrique, idéale pour le positionnement ou le réalignement de machines dans des espaces confinés. Le levage synchrone est particulièrement utile pour les projets de transfert industriel où la stabilité de l'équipement pendant le levage est primordiale.

Flexibles et puissantes, ces grues sont conçues pour opérer tant à l'intérieur qu'à l'extérieur des installations industrielles. Leur mobilité permet de réaliser des opérations de chargement et déchargement dans des zones difficiles d'accès, rendant le transfert d'entreprise plus fluide. Ces grues sont une solution de choix pour les tâches de manutention lourde, capables de transporter des équipements volumineux comme des camions ou des conteneurs, facilitant ainsi le transporteur et l'équipe de professionnels dans leurs tâches de transfert industriel.

Également connues sous le nom de grues hydrauliques auxiliaires, sont des équipements de levage cruciaux dans le secteur de la construction et de la logistique. Montées sur des véhicules porteurs, ces grues facilitent les opérations de chargement et de déchargement de matériaux, permettant une manipulation efficace et sécurisée des charges. Les grues auxiliaires se distinguent par leur capacité à offrir une flexibilité opérationnelle exceptionnelle, notamment grâce à l'utilisation de télécommandes qui renforcent la sécurité en permettant aux opérateurs de maintenir une distance sûre lors du levage des charge. Ces équipements sont conçus pour répondre à divers besoins industriels, avec des caractéristiques techniques spécifiques comme la charge nominale, la surface d'appui, et les conditions d'utilisation optimales incluant le gabarit et les stabilisateurs nécessaires pour un fonctionnement sécurisé. L'innovation continue dans ce domaine a permis d'améliorer la maniabilité et l'intuitivité de ces grues, rendant leur utilisation plus accessible et efficace. L'importance des grues auxiliaires dans les opérations industrielles et de construction ne peut être sous-estimée, car elles jouent un rôle clé dans la réduction des efforts physiques et l'amélioration de la productivité sur les chantiers et dans les ateliers.

Dans le cadre d'un transfert industriel, les chariots élévateurs de gros tonnage jouent un rôle indispensable dans la manutention et le déplacement de charges lourdes et volumineuses. Conçus pour offrir une capacité de levage supérieure, ces engins de levage sont essentiels pour manipuler une grande variété de matériaux, équipements ou machines dans des environnements industriels. Les chariots élévateurs gros tonnage se distinguent par leur robustesse et leur puissance, permettant de soulever et de transporter des charges dépassant souvent les 10 tonnes. Grâce à leur conception spécifique, ils sont capables de fonctionner dans des conditions difficiles, y compris sur des terrains irréguliers ou dans des espaces restreints, assurant ainsi la continuité des opérations industrielles pendant un transfert. L'utilisation de ces chariots dans le cadre d'un transfert industriel nécessite une planification minutieuse et une évaluation précise des besoins spécifiques en matière de levage.

Cela inclut la prise en compte de la capacité de charge requise, de la hauteur de levage nécessaire, ainsi que des dimensions et du poids des objets à manipuler. La sécurité est également un aspect primordial, avec l'adoption de pratiques opérationnelles rigoureuses et le respect des normes de sécurité pour prévenir les accidents et garantir une manipulation sûre des charges lourdes. En résumé, les chariots élévateurs de gros tonnage sont des outils essentiels pour réussir un transfert industriel, offrant la force, la flexibilité et la fiabilité nécessaires pour déplacer efficacement des charges importantes. Leur rôle dans la minimisation des temps d'arrêt et l'optimisation de la productivité est inestimable pour les entreprises engagées dans des projets de transfert ou de relocalisation industrielle. L'importance des grues auxiliaires dans les opérations industrielles et de construction ne peut être sous-estimée, car elles jouent un rôle clé dans la réduction des efforts physiques et l'amélioration de la productivité sur les chantiers et dans les ateliers.

La réussite d'un projet de déménagement industriel ou de transfert industriel repose sur la sélection judicieuse des moyens de levage. Chaque type d'équipement, du pont roulant à la grue électrique automotrice, joue un rôle spécifique, garantissant que les opérations de transfert d'atelier, de transfert de machine, ou tout autre projet de manutention, se déroulent dans les meilleures conditions de sécurité et d'efficacité. Une équipe de professionnels expérimentés, équipée des outils adéquats, est essentielle pour naviguer les défis logistiques associés au transfert d'entreprise, assurant ainsi une transition sans heurts et réussie.

Dans le monde industriel et des machines-outils, le déplacement et le transfert de charges lourdes nécessitent des solutions à la fois innovantes et fiables. L'efficacité, la sécurité et la productivité des opérations de manutention dépendent grandement de l'équipement utilisé. Parmi les technologies avancées, les patins rouleurs, les timons ou chariots directionnels, les patins motorisés, les systèmes de chenilles de roulage, et les coussins d'air de manutention se distinguent par leur capacité à répondre aux défis spécifiques du secteur.

offrent une solution simple et efficace pour le déplacement de charges lourdes sur des surfaces planes. Ils permettent une manœuvrabilité aisée des équipements pesant plusieurs tonnes, facilitant ainsi le transfert d'atelier, le déménagement d'entreprise ou le déplacement de machines lourdes. Leur robustesse et leur facilité d'utilisation en font des outils privilégiés pour les professionnels cherchant à optimiser les opérations de manutention.

représentent une avancée significative en termes de commodité et de précision. Alimentés par batterie, ces patins permettent de déplacer des équipements lourds sans effort physique considérable, assurant un contrôle précis du mouvement même dans les espaces restreints. Cette technologie est essentielle pour les environnements où la précision du placement est cruciale.

sont conçus pour faciliter le déplacement de charges extrêmement lourdes sur des terrains irréguliers ou délicats. Ils offrent une distribution uniforme du poids de la charge, permettant de transporter de manière sécurisée des machines-outils et d'autres équipements lourds à travers divers environnements de travail.

utilisent une technologie innovante pour soulever et déplacer des charges en créant un coussin d'air. Cette méthode réduit la friction et facilite le mouvement de machines et équipements lourds avec une grande précision, tout en minimisant les risques de dommages au sol.

L'utilisation de ces équipements dans le secteur de la machine-outil et industriel illustre l'importance de l'innovation dans les pratiques de manutention. Les patins rouleurs, timons, patins motorisés, systèmes de chenilles et coussins d'air jouent un rôle clé dans l'amélioration de la sécurité, de l'efficacité et de la productivité des opérations de transfert industriel. Ils permettent aux entreprises de naviguer avec succès les défis logistiques associés au déménagement et au transfert d'équipements, garantissant ainsi une transition fluide et réussie dans divers projets industriels.

Le transport de moyens industriels et de machines-outils représente un aspect crucial des opérations industrielles, nécessitant des solutions spécialisées pour assurer la sécurité, l'efficacité et la fiabilité du déplacement d'équipements lourds et volumineux. Les moyens de transport varient selon la nature et le poids de la charge, la distance à parcourir et les spécificités du terrain. Parmi les options disponibles, les camions spéciaux, les remorques surdimensionnées, et les systèmes modulaires de transport se distinguent par leur adaptabilité et leur capacité à répondre aux exigences complexes du transport industriel.

sont souvent utilisés pour le transport de machines-outils et d'équipements industriels lourds. Ces véhicules sont conçus pour supporter des charges importantes et sont équipés de systèmes de fixation et de stabilisation avancés pour sécuriser le transport sur de longues distances. Ils sont essentiels pour les opérations qui nécessitent le déplacement d'équipements entre différents sites de production, ou pour la livraison de nouvelles machines depuis les fabricants vers les usines.

offrent une flexibilité accrue, permettant de configurer les véhicules de transport en fonction des spécificités de chaque charge. Ces systèmes peuvent être adaptés pour créer des plateformes de tailles et de formes variées, capables de transporter des équipements aux dimensions et poids exceptionnels. Ils sont particulièrement utiles pour les projets industriels qui requièrent un transport précis et sécurisé d'éléments surdimensionnés ou de structures complexes.

Le choix du moyen de transport approprié dépend de plusieurs facteurs, incluant non seulement le poids et les dimensions de l'équipement mais aussi les conditions routières, les restrictions de circulation et les exigences réglementaires. Une planification minutieuse est donc indispensable pour identifier la solution la plus adaptée à chaque cas, en tenant compte des itinéraires possibles, des besoins de sécurité et des coûts associés.

Dans ce contexte, le recours à des professionnels expérimentés dans le transport industriel et le déménagement de machines-outils est crucial. Ces spécialistes disposent de l'expertise nécessaire pour évaluer les besoins spécifiques de chaque projet, choisir le moyen de transport le plus adapté et assurer une exécution sans faille de l'opération. Ils jouent un rôle déterminant dans la réussite des transferts industriels, garantissant que les équipements atteignent leur destination en toute sécurité, dans les délais prévus et sans dépassement de budget. En résumé, le transport de moyens industriels et de machines-outils est une opération complexe qui requiert une attention particulière à la sélection du moyen de transport. Camions spéciaux, remorques surdimensionnées et systèmes modulaires de transport représentent des solutions clés pour relever les défis associés au déplacement d'équipements industriels, contribuant à la fluidité et à l'efficacité des opérations de transfert dans le secteur industriel.

La réussite d'un projet de transfert industriel repose sur une symbiose entre les moyens de levage et de transport adaptés à la spécificité des équipements et des défis logistiques à surmonter. Les innovations dans les équipements de levage et les solutions de transport spécialisées ont considérablement facilité ces processus, permettant aux entreprises de réaliser des transitions fluides et sécurisées. L'importance de s'appuyer sur des professionnels expérimentés et d'utiliser des technologies adaptées ne peut être sous-estimée, car elles jouent un rôle crucial dans la protection des investissements matériels et la minimisation des temps d'arrêt opérationnels. En fin de compte, la capacité à naviguer efficacement dans les complexités du transfert industriel et du transport de machines-outils est un indicateur clé de la compétitivité et de la résilience d'une entreprise dans le paysage industriel moderne.

Pour introduire le concept de maintenance curative ou "dépannage", il est essentiel de comprendre le contexte et l'importance de cette activité dans le monde industriel moderne. La maintenance curative, souvent confondue avec la maintenance corrective, joue un rôle vital dans le maintien et l'amélioration des processus de production et des services. Elle est particulièrement cruciale dans des secteurs exigeants comme l’aéronautique, la sidérurgie, la mécanique générale et le travail du bois, où la précision et la fiabilité sont des impératifs.

Dans ce cadre, la maintenance curative intervient non seulement en réaction aux pannes ou dysfonctionnements mais vise également à instaurer des mesures préventives pour éviter leur récurrence. Cela implique une compréhension approfondie des équipements, une capacité rapide de diagnostic et d'intervention, ainsi qu'une planification méticuleuse pour minimiser l'impact sur la production.

Ainsi, la définition de la maintenance curative embrasse une vision globale de la maintenance, intégrant à la fois les aspects réactifs et préventifs pour assurer une performance optimale des équipements et la continuité des opérations industrielles.

La maintenance curative, un terme clé dans le domaine de la gestion de la maintenance, désigne les actions entreprises pour corriger les défaillances ou les dysfonctionnements des équipements ou des systèmes. Ces interventions, cruciales pour le rétablissement de la fonctionnalité des équipements, peuvent inclure la réparation ou le remplacement de pièces défectueuses. L'objectif principal de la maintenance curative est de restaurer l'opérabilité de l'équipement le plus rapidement et efficacement possible.

Dans une stratégie de maintenance optimisée, la maintenance curative joue un rôle central en minimisant les temps d'arrêt et en assurant une performance constante des équipements. Elle s'inscrit dans une approche proactive où l'identification rapide des pannes et une intervention efficace sont essentielles. Les équipes de maintenance et donc les techniciens utilisent divers outils et technologies pour diagnostiquer et résoudre les problèmes, souvent en s'appuyant sur des systèmes de gestion de maintenance assistée par ordinateur GMAO pour une planification et un suivi précis des interventions.

Un point clé de la maintenance curative est sa capacité à réduire les impacts négatifs des pannes, en limitant les interruptions de production et en préservant la durée de vie des équipements. Elle joue également un rôle important dans la sécurité des opérations, en assurant que les équipements fonctionnent conformément aux normes de sécurité.

En somme, la maintenance curative est une composante essentielle de la gestion globale de la maintenance, contribuant à la fiabilité, à la sécurité et à l'efficacité des opérations industrielles des parcs de machines.

La maintenance corrective est un processus essentiel dans la gestion de la maintenance industrielle et des systèmes informatiques. Elle se définit par les actions entreprises pour réparer et restaurer le bon fonctionnement des équipements ou des systèmes après une panne ou un dysfonctionnement. Cette forme de maintenance intervient lorsque des problèmes imprévus se présentent, nécessitant une intervention rapide pour minimiser les temps d'arrêt et maintenir la continuité des opérations.

Il existe deux sous-catégories principales de maintenance corrective. La maintenance palliative et la maintenance curative. La maintenance palliative vise à fournir une solution temporaire pour maintenir l'équipement en fonctionnement jusqu'à ce qu'une réparation plus complète puisse être effectuée. En revanche, la maintenance curative implique une action directe pour résoudre définitivement le problème et restaurer l'équipement à son état de fonctionnement optimal.

L'objectif de la maintenance corrective est double : rétablir les systèmes en panne pour qu'ils fonctionnent de nouveau efficacement et prévenir la récurrence des problèmes. Cette approche est cruciale pour la sécurité, la productivité et la longévité des équipements et des systèmes. En intégrant la maintenance corrective dans une stratégie de maintenance globale, les entreprises peuvent garantir une meilleure performance et une plus grande fiabilité de leurs actifs.

La planification de la maintenance curative et corrective, surtout lorsqu'elle est sous-traitée à un prestataire extérieur, est un élément clé dans la gestion efficace des opérations industrielles. Ce processus implique plusieurs étapes et considérations stratégiques pour garantir la fiabilité et la performance des équipements dans l’industrie.

La première étape consiste à évaluer les besoins spécifiques en maintenance de l'entreprise. Cela inclut l'identification des équipements critiques, l'analyse de leur état et la fréquence des pannes ou dysfonctionnements.

La sélection d'un prestataire fiable et compétent est cruciale. Il doit disposer de l'expertise technique nécessaire, d'une expérience pertinente et de références solides. Il est également important de vérifier ses certifications et sa conformité aux normes de l'industrie.

Les SLA doivent être clairement définis, incluant les délais d'intervention, la qualité des réparations, et les coûts associés. Ces accords doivent être alignés sur les objectifs de production et les exigences de l'entreprise.

Une planification efficace doit tenir compte des contraintes de production et minimiser les temps d'arrêt. Le prestataire doit être capable de réagir rapidement en cas de panne imprévue et de programmer des interventions de maintenance corrective à des moments optimaux.

Le suivi des interventions de maintenance et l'évaluation des performances du prestataire sont essentiels. Cela comprend le suivi des KPIs, tels que le temps de réponse, la qualité des réparations, et l'impact sur la production.

Une communication régulière et transparente entre l'entreprise et le prestataire est vitale. Des rapports détaillés sur les interventions et les recommandations pour des améliorations futures doivent être fournis.

En résumé, la planification efficace de la maintenance curative et corrective sous-traitée nécessite une approche stratégique et collaborative, visant à garantir une disponibilité maximale des équipements, tout en optimisant les coûts et la qualité des interventions.

La maintenance d'équipements industriels complexes, coûteux et critiques exige un niveau technique élevé et une formation permanente pour assurer leur fonctionnement optimal et leur longévité. Dans des secteurs tels que la sidérurgie, l’usinage par commande numérique ou le travail du bois, où la haute précision et la fiabilité des équipements tels que les centres d usinages, les tours cnc, les presses plieuses, cisailles, raboteuses, 4 faces, toupies sont primordiales, les compétences techniques doivent être constamment mises à jour.

Les techniciennes et techniciens de maintenance industriels doivent posséder une compréhension approfondie des systèmes mécaniques, électriques, pneumatiques, hydrauliques, d asservissement et électroniques. Cela inclut non seulement une connaissance technique de base mais aussi une expertise spécifique liée aux équipements utilisés, qu'ils soient pour la coupe, le façonnage, ou la transformation des matériaux.

Étant donné l'évolution rapide des technologies, une formation continue est essentielle. Cela peut inclure des formations spécialisées fournies par les fabricants d'équipements, ainsi que des mises à jour régulières sur les nouvelles pratiques et technologies dans le domaine de la maintenance industrielle.

La gestion efficace des équipements critiques nécessite une évaluation régulière de leur état pour prévenir les pannes et minimiser les temps d'arrêt. Les techniciens doivent être formés à identifier et à prioriser les interventions sur les équipements les plus critiques pour la production.

Les équipements industriels complexes et coûteux requièrent une attention particulière en termes de maintenance. Les erreurs de maintenance peuvent entraîner des coûts élevés, tant en termes de réparations que de perte de production. Par conséquent, les techniciens doivent être formés pour travailler avec précision et efficacité.

En somme, un niveau technique élevé et une formation permanente sont indispensables pour maintenir et optimiser les performances des équipements industriels complexes, garantissant ainsi la productivité et la compétitivité des entreprises dans des secteurs industriels exigeants.

Le transfert industriel est essentiel dans l'évolution des entreprises modernes. Ce concept clé implique le transfert, l'installation et l'activation de machines et technologies d'un site à un autre, une pratique vitale pour optimiser les opérations, réduire les coûts, et s'adapter aux changements de marché et innovations technologiques.

Historiquement, le "déménagement industriel" a été motivé par l'efficacité des ressources et des marchés. Actuellement, cela inclut l'adoption de nouvelles technologies et de processus de production durables. Les stratégies de production, distribution et logistique doivent être régulièrement réévaluées pour maintenir la compétitivité, incluant parfois le déplacement d'usines.

Au-delà de la logistique, le transfert industriel englobe des aspects techniques, juridiques et humains. La planification minutieuse, la sélection d'équipement, le démontage, le remontage, et la formation du personnel sont cruciaux pour s'adapter aux nouveaux environnements et technologies.

Un transfert industriel réussi peut améliorer l'efficacité de production, réduire les coûts d'exploitation et augmenter la flexibilité face aux demandes du marché. Cependant, une planification et exécution expertes sont nécessaires pour éviter les retards et perturbations coûteux.

Dans l'ère de la mondialisation et de la technologie en constante évolution, le transfert industriel devient plus complexe et stratégique. Les entreprises doivent considérer les implications logistiques, techniques, environnementales et socio-économiques. La gestion efficace des transferts est un indicateur de flexibilité, innovation, et compétitivité sur le marché mondial.

Le transfert industrie

l est une opération complexe qui nécessite une planification et une exécution méticuleuses.

En somme, un transfert industriel réussi repose sur une planification minutieuse, une exécution experte, et un suivi rigoureux, garantissant ainsi une transition en douceur et efficace vers le nouveau site de production.

Dans le cadre du transfert industriel, l'accent est de plus en plus mis sur l'amélioration de la qualité et de la sécurité, des enjeux cruciaux pour les entreprises soucieuses de leur pérennité et de leur réputation. La conception d'un nouveau site de production offre une opportunité unique de redéfinir les normes et pratiques, en plaçant la barre plus haut en termes de qualité des produits et de sécurité des employés.

La qualité des produits finis est un facteur déterminant de la compétitivité d'une entreprise. En investissant dans un nouveau site, les entreprises peuvent intégrer des technologies de pointe et des processus de production optimisés, garantissant ainsi une qualité supérieure de leurs produits. Ce saut qualitatif n'est pas seulement un avantage compétitif, mais renforce également la confiance des consommateurs et des partenaires commerciaux.

La sécurité sur le lieu de travail est un autre domaine qui bénéficie grandement du transfert industriel. Un nouvel environnement de production permet d'adopter des standards de sécurité plus élevés, en intégrant des équipements modernes et en concevant des espaces de travail qui minimisent les risques d'accidents. Cela se traduit par une réduction significative des incidents sur le lieu de travail, favorisant un environnement plus sain et plus sûr pour les employés.

Dans un contexte réglementaire de plus en plus exigeant, le respect des normes environnementales et de sécurité est essentiel. Un nouveau site de production permet une mise en conformité plus aisée avec ces réglementations. Que ce soit en termes d'émissions, de gestion des déchets ou de sécurité au travail, les entreprises peuvent concevoir leurs installations en tenant compte des dernières normes, évitant ainsi des mises à niveau coûteuses et chronophages.

Au-delà des aspects techniques, investir dans la qualité et la sécurité a un impact positif sur l'image de l'entreprise. Cela démontre un engagement envers la responsabilité sociale et environnementale, des valeurs de plus en plus appréciées par les clients et les investisseurs. De plus, des employés qui se sentent en sécurité et valorisés sont plus motivés et productifs, contribuant ainsi à la performance globale de l'entreprise.

En conclusion, le transfert industriel, tel que pratiqué et mis en œuvre par des entreprises comme Palmero Industrie, représente bien plus qu'une simple réorganisation physique. Il s'agit d'une transformation stratégique et globale, essentielle pour la modernisation, l'efficacité, et la compétitivité des entreprises dans un marché dynamique et en constante évolution.

La planification minutieuse, l'évaluation des besoins, ainsi que la gestion logistique et le suivi rigoureux du processus sont des étapes clés qui garantissent le succès de ces opérations. Elles permettent non seulement une optimisation des processus de production, mais aussi une réduction significative des coûts et une adaptation agile aux nouvelles technologies et aux exigences du marché.

L'intégration de pratiques de production améliorées et l'adoption de technologies de pointe contribuent à la création d'un environnement de travail plus sûr et plus productif, tout en respectant les normes de qualité et de sécurité les plus élevées. Les témoignages de clients satisfaits et les études de cas spécifiques démontrent l'impact positif et tangible de ces projets de transfert sur les activités des entreprises.

Palmero Industrie se positionne ainsi comme un partenaire stratégique pour les entreprises cherchant à naviguer et à prospérer dans le paysage industriel complexe d'aujourd'hui.

La maintenance préventive est une stratégie essentielle, mise en œuvre par des techniciens de maintenance de tous niveaux et de toutes les spécialités automatisme, hydraulique, pneumatique, mécanique, électrotechnique, pour optimiser la durée de vie et la performance des équipements. Elle comprend un ensemble d'actions régulières et planifiées, telles que l'inspection, le nettoyage, et surtout les réparations proactives. Cette approche vise à prévenir les défaillances avant leur apparition. Les techniciens et les services de maintenance jouent un rôle crucial dans l'identification des signes avant-coureurs de problèmes potentiels et dans la mise en œuvre de solutions adéquates.

Les différentes interventions de maintenance préventive peuvent inclure le remplacement ou la révision des pièces détachées à des intervalles prédéfinis. La maintenance conditionnelle, une variante de cette approche, se concentre sur l'état réel de l'équipement, nécessitant souvent des contrôles réguliers par des techniciens de maintenance qualifiés pour détecter les signes de dégradation.

La maintenance prévisionnelle intègre l'analyse des données historiques et des tendances actuelles pour anticiper les besoins futurs de maintenance, souvent sous la supervision de techniciens de maintenance spécialisés dans l'analyse de données.

La maintenance basée sur l'utilisation déclenche des interventions après que l'équipement ait atteint un certain seuil d'utilisation. Ces interventions sont souvent couvertes par des contrats de maintenance, qui garantissent une intervention rapide et efficace en cas de besoin.

En résumé, la maintenance préventive, en impliquant des techniciens de maintenance expérimentés et rigoureux et en utilisant des pièces détachées de qualité, aide les entreprises à minimiser les arrêts de production imprévus et à gérer efficacement les coûts de maintenance, tout en assurant la longévité et la fiabilité des équipements.

Elle implique des interventions régulières et planifiées, indépendamment de l'état actuel de l'équipement. Cela peut inclure le remplacement ou la révision des pièces à intervalles fixes. Maintenance Conditionnelle. Cette approche se base sur l'état réel de l'équipement. Des contrôles réguliers sont effectués pour identifier les signes de dégradation et effectuer des interventions ciblées avant que les problèmes ne se développent.

Elle intègre l'analyse des tendances et des données historiques pour prédire quand une maintenance sera nécessaire. Cette méthode utilise souvent des technologies avancées comme l'analyse de données et l'intelligence artificielle. La maintenance prévisionnelle est très présente dans les secteurs de l’Aéronautique, le Ferroviaire, l’industrie Automobile et l’Énergie.

Ce type de maintenance se déclenche après que l'équipement a atteint un certain seuil d'utilisation, comme un nombre d'heures de fonctionnement ou de cycles de production.

Ces types de maintenance préventive aident les services de maintenance et les ingénieurs maintenance des entreprises à optimiser la longévité et l'efficacité de leurs équipements tout en minimisant les arrêts imprévus et les coûts de maintenance.

La maintenance préventive et la maintenance curative diffèrent principalement dans leur approche et leur timing d'intervention.

Cette méthode est proactive. Elle consiste à effectuer des contrôles et des entretiens réguliers avec une périodicité choisie des équipements avant l'apparition de problèmes ou de pannes. L'objectif est d'éviter les défaillances, prolonger la durée de vie des équipements et optimiser leur fonctionnement. La maintenance préventive se base souvent sur un calendrier ou des critères prédéterminés pour planifier les interventions.

Contrairement à la maintenance préventive, la maintenance curative est réactive. Elle intervient après la survenue d'une panne ou d'un dysfonctionnement dans la période de garantie SAV ou durant la vie de l’équipement. Cette approche vise à réparer, remettre en service ou à remplacer les composants défectueux pour restaurer le fonctionnement normal de l'équipement. La maintenance curative est généralement plus urgente et peut entraîner des interruptions imprévues dans les opérations et les systèmes de production.

En résumé, la maintenance préventive anticipe et prévient les problèmes, tandis que la maintenance curative réagit aux problèmes après leur survenue.

La maintenance préventive et la maintenance prédictive diffèrent principalement dans leur approche et leur méthode de planification.

Cette méthode est basée sur un calendrier régulier et des pratiques standard. Elle est programmée à intervalles fixes, indépendamment de l'état actuel des équipements. La maintenance préventive repose sur des moyennes et des meilleures pratiques établies pour déterminer le meilleur moment d'intervention, comme le temps ou l'utilisation de l'équipement.

Contrairement à la maintenance préventive, la maintenance prédictive est basée sur l'état réel de l'équipement. Elle utilise des données en temps réel et des analyses pour prédire quand une intervention sera nécessaire. Cette approche s'appuie sur des technologies avancées, comme les capteurs et l'analyse de données, pour surveiller les conditions de fonctionnement des équipements et prévoir les défaillances potentielles avant qu'elles ne se produisent.

En résumé, la maintenance préventive est programmée régulièrement et indépendamment de l'état des équipements, tandis que la maintenance prédictive est planifiée en fonction des données actuelles et de l'état des équipements pour anticiper les problèmes.

La maintenance préventive offre plusieurs avantages mais présente aussi certains inconvénients.

Augmentation de la durée de vie des équipements. La maintenance préventive aide à prolonger la durée de vie des ressources grâce à des interventions régulières. Réduction des arrêts imprévus. Moins de pannes imprévues se traduit par une meilleure productivité et moins d'interruptions. Amélioration de la sécurité. Des équipements bien entretenus réduisent les risques de sécurité pour les opérateurs. Meilleure prévisibilité des coûts. Les entreprises peuvent planifier leurs dépenses de maintenance, évitant ainsi les coûts imprévus liés aux réparations d'urgence.

Contraintes budgétaires. Quoi qu'il en soit la mise en place d'un programme de maintenance préventive peut s'avérer coûteuse, surtout pour les petites et moyennes entreprises. Planification et gestion du temps. Cette approche nécessite une planification et une gestion rigoureuses du temps pour l'inspection et la maintenance des équipements. Possibilité de maintenance inutile. La maintenance préventive peut parfois conduire à des interventions non nécessaires, notamment sur des équipements qui ne présentent pas encore de signes de dégradation.

En résumé, bien que la maintenance préventive nécessite des investissements initiaux et une gestion rigoureuse, elle offre des avantages significatifs en termes de fiabilité des équipements, de sécurité et de prévisibilité des coûts.

La GMAO joue un rôle pivot dans la maintenance préventive dans la mesure où elle offre une plateforme centralisée pour gérer toutes les activités de maintenance. Les avantages de la GMAO sont multiples. Centralisation des Informations. La GMAO permet de stocker toutes les données relatives à la maintenance en un seul endroit. Cela facilite l'accès et la gestion des informations. Planification Efficace. Grâce à la GMAO, les entreprises peuvent planifier la maintenance de manière plus stratégique et efficace. Réduction des Coûts. En prévoyant les pannes, la GMAO aide à réduire les coûts de réparation et les temps d'arrêt imprévus.

Le MTBF est un indicateur de performance crucial en maintenance industrielle. Il mesure le temps moyen entre deux pannes consécutives d'un équipement. Un MTBF élevé indique une fiabilité accrue de l'équipement. En surveillant le MTBF, les entreprises peuvent identifier les tendances et prendre des mesures proactives pour améliorer la fiabilité de leurs équipements.

Analyser le MTBF permet aux entreprises d'ajuster leur stratégie de maintenance. Si le MTBF d'un équipement diminue, cela peut indiquer un besoin accru de maintenance ou un remplacement imminent. Inversement, un MTBF stable ou croissant signifie une bonne santé de l'équipement.

La combinaison de la GMAO et du suivi du MTBF crée une synergie puissante. La GMAO facilite le suivi du MTBF en fournissant une plateforme pour enregistrer et analyser les données de panne. Cette combinaison permet une maintenance plus ciblée et efficace.

La maintenance préventive, avec l'aide de la GMAO et le suivi du MTBF, constitue une stratégie essentielle pour les industries cherchant à optimiser leur production. Elle permet non seulement de réduire les coûts, mais aussi d'améliorer la fiabilité et la durée de vie des équipements. Adopter cette approche proactive est essentiel pour toute entreprise industrielle souhaitant maintenir un avantage compétitif.

la maintenance préventive représente une stratégie cruciale dans l'industrie, impliquant des techniciens de diverses spécialités pour assurer le bon fonctionnement et la longévité des équipements. Elle englobe plusieurs pratiques comme la maintenance systématique, conditionnelle, prévisionnelle et basée sur l'utilisation, chacune jouant un rôle spécifique dans la prévention des défaillances. Cette approche proactive se distingue de la maintenance curative par son anticipation des problèmes avant leur survenue, contrairement à la réactivité de la maintenance curative face aux pannes. De même, elle diffère de la maintenance prédictive par son caractère planifié et régulier, indépendamment de l'état réel de l'équipement.

Bien que la maintenance préventive offre des avantages significatifs comme l'amélioration de la sécurité, la réduction des arrêts imprévus et une meilleure prévisibilité des coûts, elle peut aussi entraîner des défis tels que des contraintes budgétaires et la nécessité d'une gestion rigoureuse. L'utilisation de systèmes de Gestion de Maintenance Assistée par Ordinateur GMAO et le suivi d'indicateurs comme le MTBF. Mean Time Between Failures renforcent l'efficacité de cette stratégie. Ils permettent une centralisation des informations, une planification plus stratégique et une maintenance ciblée, contribuant ainsi à une meilleure fiabilité et performance des équipements.

En définitive, la maintenance préventive, soutenue par des outils et méthodes modernes comme la GMAO et l'analyse du MTBF, est essentielle pour les entreprises industrielles qui cherchent à optimiser leur production, réduire les coûts et maintenir un avantage compétitif sur le marché.