Pour introduire le concept de maintenance curative ou "dépannage", il est essentiel de comprendre le contexte et l'importance de cette activité dans le monde industriel moderne. La maintenance curative, souvent confondue avec la maintenance corrective, joue un rôle vital dans le maintien et l'amélioration des processus de production et des services. Elle est particulièrement cruciale dans des secteurs exigeants comme l’aéronautique, la sidérurgie, la mécanique générale et le travail du bois, où la précision et la fiabilité sont des impératifs.

Dans ce cadre, la maintenance curative intervient non seulement en réaction aux pannes ou dysfonctionnements mais vise également à instaurer des mesures préventives pour éviter leur récurrence. Cela implique une compréhension approfondie des équipements, une capacité rapide de diagnostic et d'intervention, ainsi qu'une planification méticuleuse pour minimiser l'impact sur la production.

Ainsi, la définition de la maintenance curative embrasse une vision globale de la maintenance, intégrant à la fois les aspects réactifs et préventifs pour assurer une performance optimale des équipements et la continuité des opérations industrielles.

La maintenance curative, un terme clé dans le domaine de la gestion de la maintenance, désigne les actions entreprises pour corriger les défaillances ou les dysfonctionnements des équipements ou des systèmes. Ces interventions, cruciales pour le rétablissement de la fonctionnalité des équipements, peuvent inclure la réparation ou le remplacement de pièces défectueuses. L'objectif principal de la maintenance curative est de restaurer l'opérabilité de l'équipement le plus rapidement et efficacement possible.

Dans une stratégie de maintenance optimisée, la maintenance curative joue un rôle central en minimisant les temps d'arrêt et en assurant une performance constante des équipements. Elle s'inscrit dans une approche proactive où l'identification rapide des pannes et une intervention efficace sont essentielles. Les équipes de maintenance et donc les techniciens utilisent divers outils et technologies pour diagnostiquer et résoudre les problèmes, souvent en s'appuyant sur des systèmes de gestion de maintenance assistée par ordinateur GMAO pour une planification et un suivi précis des interventions.

Un point clé de la maintenance curative est sa capacité à réduire les impacts négatifs des pannes, en limitant les interruptions de production et en préservant la durée de vie des équipements. Elle joue également un rôle important dans la sécurité des opérations, en assurant que les équipements fonctionnent conformément aux normes de sécurité.

En somme, la maintenance curative est une composante essentielle de la gestion globale de la maintenance, contribuant à la fiabilité, à la sécurité et à l'efficacité des opérations industrielles des parcs de machines.

La maintenance corrective est un processus essentiel dans la gestion de la maintenance industrielle et des systèmes informatiques. Elle se définit par les actions entreprises pour réparer et restaurer le bon fonctionnement des équipements ou des systèmes après une panne ou un dysfonctionnement. Cette forme de maintenance intervient lorsque des problèmes imprévus se présentent, nécessitant une intervention rapide pour minimiser les temps d'arrêt et maintenir la continuité des opérations.

Il existe deux sous-catégories principales de maintenance corrective. La maintenance palliative et la maintenance curative. La maintenance palliative vise à fournir une solution temporaire pour maintenir l'équipement en fonctionnement jusqu'à ce qu'une réparation plus complète puisse être effectuée. En revanche, la maintenance curative implique une action directe pour résoudre définitivement le problème et restaurer l'équipement à son état de fonctionnement optimal.

L'objectif de la maintenance corrective est double : rétablir les systèmes en panne pour qu'ils fonctionnent de nouveau efficacement et prévenir la récurrence des problèmes. Cette approche est cruciale pour la sécurité, la productivité et la longévité des équipements et des systèmes. En intégrant la maintenance corrective dans une stratégie de maintenance globale, les entreprises peuvent garantir une meilleure performance et une plus grande fiabilité de leurs actifs.

La planification de la maintenance curative et corrective, surtout lorsqu'elle est sous-traitée à un prestataire extérieur, est un élément clé dans la gestion efficace des opérations industrielles. Ce processus implique plusieurs étapes et considérations stratégiques pour garantir la fiabilité et la performance des équipements dans l’industrie.

La première étape consiste à évaluer les besoins spécifiques en maintenance de l'entreprise. Cela inclut l'identification des équipements critiques, l'analyse de leur état et la fréquence des pannes ou dysfonctionnements.

La sélection d'un prestataire fiable et compétent est cruciale. Il doit disposer de l'expertise technique nécessaire, d'une expérience pertinente et de références solides. Il est également important de vérifier ses certifications et sa conformité aux normes de l'industrie.

Les SLA doivent être clairement définis, incluant les délais d'intervention, la qualité des réparations, et les coûts associés. Ces accords doivent être alignés sur les objectifs de production et les exigences de l'entreprise.

Une planification efficace doit tenir compte des contraintes de production et minimiser les temps d'arrêt. Le prestataire doit être capable de réagir rapidement en cas de panne imprévue et de programmer des interventions de maintenance corrective à des moments optimaux.

Le suivi des interventions de maintenance et l'évaluation des performances du prestataire sont essentiels. Cela comprend le suivi des KPIs, tels que le temps de réponse, la qualité des réparations, et l'impact sur la production.

Une communication régulière et transparente entre l'entreprise et le prestataire est vitale. Des rapports détaillés sur les interventions et les recommandations pour des améliorations futures doivent être fournis.

En résumé, la planification efficace de la maintenance curative et corrective sous-traitée nécessite une approche stratégique et collaborative, visant à garantir une disponibilité maximale des équipements, tout en optimisant les coûts et la qualité des interventions.

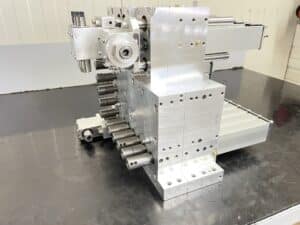

La maintenance d'équipements industriels complexes, coûteux et critiques exige un niveau technique élevé et une formation permanente pour assurer leur fonctionnement optimal et leur longévité. Dans des secteurs tels que la sidérurgie, l’usinage par commande numérique ou le travail du bois, où la haute précision et la fiabilité des équipements tels que les centres d usinages, les tours cnc, les presses plieuses, cisailles, raboteuses, 4 faces, toupies sont primordiales, les compétences techniques doivent être constamment mises à jour.

Les techniciennes et techniciens de maintenance industriels doivent posséder une compréhension approfondie des systèmes mécaniques, électriques, pneumatiques, hydrauliques, d asservissement et électroniques. Cela inclut non seulement une connaissance technique de base mais aussi une expertise spécifique liée aux équipements utilisés, qu'ils soient pour la coupe, le façonnage, ou la transformation des matériaux.

Étant donné l'évolution rapide des technologies, une formation continue est essentielle. Cela peut inclure des formations spécialisées fournies par les fabricants d'équipements, ainsi que des mises à jour régulières sur les nouvelles pratiques et technologies dans le domaine de la maintenance industrielle.

La gestion efficace des équipements critiques nécessite une évaluation régulière de leur état pour prévenir les pannes et minimiser les temps d'arrêt. Les techniciens doivent être formés à identifier et à prioriser les interventions sur les équipements les plus critiques pour la production.

Les équipements industriels complexes et coûteux requièrent une attention particulière en termes de maintenance. Les erreurs de maintenance peuvent entraîner des coûts élevés, tant en termes de réparations que de perte de production. Par conséquent, les techniciens doivent être formés pour travailler avec précision et efficacité.

En somme, un niveau technique élevé et une formation permanente sont indispensables pour maintenir et optimiser les performances des équipements industriels complexes, garantissant ainsi la productivité et la compétitivité des entreprises dans des secteurs industriels exigeants.